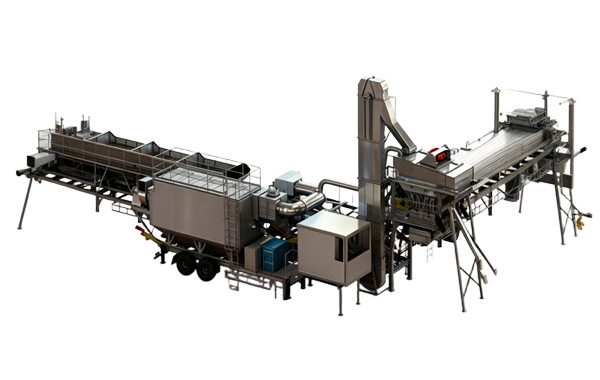

与传统固定式搅拌站相比,其“移动性”体现在:

模块化设计:整个设备被分解为几个功能完整的模块,如冷料供给模块、干燥滚筒与燃烧器模块、提升与筛分模块、搅拌与控制楼模块、粉料系统模块等。

整体拖挂结构:每个主要模块都集成了拖车桥、支腿和照明系统,符合道路运输法规,可以由重型卡车头直接牵引转移。

快速连接接口:模块之间的连接管道(如沥青管、气管)、电缆等采用快速接头,大大减少了拆装时间和工作量。

紧凑布局:在保证性能的前提下,优化了各模块的结构,使其在运输状态下尺寸最小,在工作状态下布局又最合理。

卓越的混合料质量:

配方精确:由于是分批称量和搅拌,可以精确控制每一种材料的比例,确保每一锅混合料都严格符合设计配方。

均匀性好:强制搅拌方式使沥青能均匀裹覆在每一颗骨料表面,避免了离析现象。

灵活性高:可以方便地更换配方,生产多种不同类型和规格的沥青混合料(如AC、SMA、OGFC等),特别适合需要频繁更换料型的项目。

出色的机动性与快速部署能力:

转场快捷:非常适合工期短、施工地点分散的工程项目(如县乡公路网改造、国道分段维修)。

减少基础建设:到达新工地后,只需进行简单的场地平整,将各模块就位、连接即可,无需建造庞大的混凝土基础,节省了时间和成本。

靠近工地:可以将设备部署在摊铺现场附近,显著减少混合料的运输距离和温度损失,保证摊铺质量。

环保性能易于提升:

现代移动式间歇搅拌设备可以方便地加装全套环保装置,如布袋除尘器(捕捉粉尘)、沥青烟气处理系统、热再生系统等,满足日益严格的环保要求。

具备添加回收料(HRA)的能力:

通过附加的热再生系统,可以精确地加入一定比例(通常可达30%-50%)的废旧沥青路面材料(HRA),实现资源的循环利用,大幅降低原材料成本和环境负担。这是当前非常受欢迎且重要的功能。

强制间歇式的工作流程可以概括为“分批计量、强制搅拌”

1、冷料供给与初配:

不同规格的冷骨料(石子、砂等)存放在各自的冷料仓中。

通过可调速的皮带输送机,按初步比例将骨料输送到集料皮带机上。

2、骨料烘干与加热:

集料皮带将冷骨料送入干燥滚筒内。

在干燥滚筒中,骨料与燃烧器产生的高温烟气逆流接触,被充分烘干并加热到约160-180°C。

3、热料提升与筛分:

加热后的骨料由斗式提升机送入振动筛分楼。

振动筛将骨料按粒径精确筛分成不同的规格(如0-3mm, 3-6mm, 6-11mm等),并分别储存到对应的热料仓中。

4、精确计量:

这是“间歇式”工艺的核心。控制系统根据预设的配方,从各个热料仓中精确称取所需重量的骨料。

同时,沥青罐中的沥青被加热并泵送到沥青秤进行精确称量。

矿物填料(石粉)也由单独的系统进行称量。

5、强制搅拌:

所有精确称量好的骨料、沥青和填料被依次投入搅拌缸中。

在搅拌缸内,强大的搅拌桨叶在短时间内(通常30-45秒)对混合物进行剧烈、均匀的强制搅拌,形成包裹均匀、质量一致的成品沥青混合料。

6、成品料储存与装车:

搅拌好的成品料通过溜槽卸入成品料仓中暂时保温储存,或直接装入等待的运料卡车,送往摊铺现场。

| 参数项 | JL-M40E | JL-M60E | JL-M90E |

|---|---|---|---|

| 产量 | 30-40吨/时 | 50-60吨/时 | 80-90吨/时 |

| 喂料斗 | 3/4/5/6 可选 | ||

| 干燥滚筒产量 | 30-40吨/时 | 50-60吨/时 | 80-100吨/时 |

| 燃烧器 | 柴油、重油、液化天然气、液化石油气、煤炭 | ||

| 除尘器 | 重力除尘器和袋式过滤器 | ||

| 粉仓 | 新型粉料仓+再生分料仓可选 | ||

| 搅拌机容量 | 500千克 | 800千克 | 1000千克 |

| 筛网数量 | 3,4,5 层 | ||

| 成品料斗 | 旁置式成品仓 | ||

| 沥青罐 | 燃烧器直加热/热油加热/电加热 | ||

| 沥青罐类型 | 水平/垂直 | ||

| 控制系统 | PLC+电脑控制,配备CCTV监控系统和远程诊断 | ||